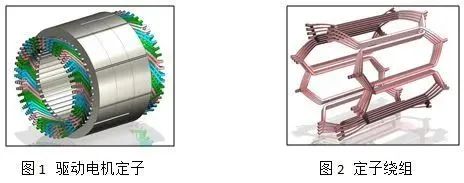

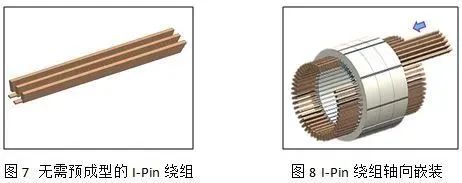

定子绕组是新能源车用驱动电机的动力心脏,通常指由多个线圈或者线圈组通过不同的绕制方式构成的对称电路连接回路。在驱动工况下,当外部的电能通过高压线束连接到定子绕组的输入端子时,定子绕组可以将输入的电能转换成磁能并存储在定转子气隙中,最终转换为机械能提供驱动力。下面我们就从新能源汽车定子绕组发展历史说起,聊一聊不同的定子绕组技术之间的优劣势对比。电机绕组的发展史,就是研究如何将更多的铜导体更方便地嵌入到定子铁芯槽内的过程,从而实现更高的槽满率。从驱动电机定子绕组技术的发展历程看,可以将其划分为第一代径向嵌装绕组技术与第二代轴向嵌装绕组技术。1888年开始,工业电机上就开始大规模应用径向嵌装绕组,初期绕组技术又以分布式圆线径向嵌装绕组为主。1942年前后,又逐渐衍生出集中式圆线径向嵌装绕组,随后到1995年发展出集中式扁线绕组以及分布式波绕扁线绕组。随着新能源车用驱动电机市场的发展,上述工业电机领域的绕组技术被逐一应用到驱动电机领域。如下表所示为驱动电机典型径向嵌装绕组中,分布式圆线绕组、集中式扁线绕组、分布式波绕扁线绕组的主要性能对比(所有的性能对比均为换算到相同电磁设计方案下的典型值):然而,对于径向嵌装式绕组技术,由于其铁芯槽口极靴形状的结构设计受限,会直接影响到电机的峰值/持续特性以及NVH性能。此外在生产工艺上往往还需要手工介入调整,难以实现高节拍(60s以内)的自动化生产。从1958年开始,随着绕组技术的进一步成熟,第二代轴向嵌装绕组技术开始进入市场应用,初期的轴向嵌装绕组也主要应用在大中型工业电机中。轴向嵌装绕组是指将半成型或者未经预成型的扁铜线导体,沿定子铁芯的端面槽口将绕组从轴向方向装配进铁芯槽内。轴向嵌装绕组的第一个技术分支:Hairpin绕组——1995年以来,随着新能源车用驱动电机市场的发展,雷米、电装、日立、LG、联合电子、博世等电驱供应商吸收了工业电机中的轴向嵌装绕组思想,相继开发了发卡式Hairpin扁线绕组应用于驱动电机,这属于轴向嵌装绕组的第一个技术分支。Hairpin绕组工艺是先将扁线绕组预成型为“发卡”式结构,沿轴向整体装配进定子铁芯槽内。由于轴向嵌装绕组不受极靴形状的影响,可以大大减少绕组嵌装所需的装配预留空间和导体间隙,其槽满率可以达到70%左右。Hairpin绕组凭借其优异的功率,扭矩与效率性能迅速占领主流技术市场。至于第二个轴向嵌装绕组的技术分支,就是I-Pin绕组——1966年开始在大型工业电机中的出现的I-Pin绕组结构同样也被联合电子、博世等电驱供应商应用到电驱动领域,这属于轴向嵌装绕组的第二个技术分支。I-Pin绕组成型思路是扁线导体不经过预成型,直接将直扁线导体沿轴向嵌装在铁芯槽内。由于I-Pin绕组无需预成型且为单槽装配,可以进一步降低绕组的装配预留空间,其槽满率可以达到74%左右,具有更为优异的功率,扭矩与效率性能。表2所示为驱动电机典型轴向嵌装绕组中Hairpin绕组、Ipin绕组的性能对比(所有的性能对比均为换算到相同电磁设计方案下的典型值):无论是Hairpin绕组还是I-pin绕组,两者在结构和工艺可制造性上互有优劣,但是其绕组技术殊途同归,都是通过提高绕组的槽满率来提高驱动电机的功率、扭矩与效率性能,用来满足电驱动市场日益严格的技术要求,这也是驱动电机绕组技术发展的本质所在。